资讯目录

最新资讯

德国Di-soric德森克产品在汽车电池生产中的应用

di-soric 在电动汽车和可再生能源快速增长的世界中提供了助力,是电池生产是技术创新的关键组成部分,从电极生产到电池组 – 提高了电池的效率和性能,

di-soric 基于高效率、灵活性、可靠性和易用性为电池生产提供了合适的解决方案。我们了解工业中的价值创造过程。通过这种方式,我们支持客户更快、更安全、更高效地运营他们的生产设施。

电极生产

在电极生产中,垂度检查、幅边监测、涂层控制和代码阅读至关重要。

di-soric 的传感器非常适合于高反射薄膜幅边的模拟位置确定。精确的幅边控制实现可靠的材料加工。

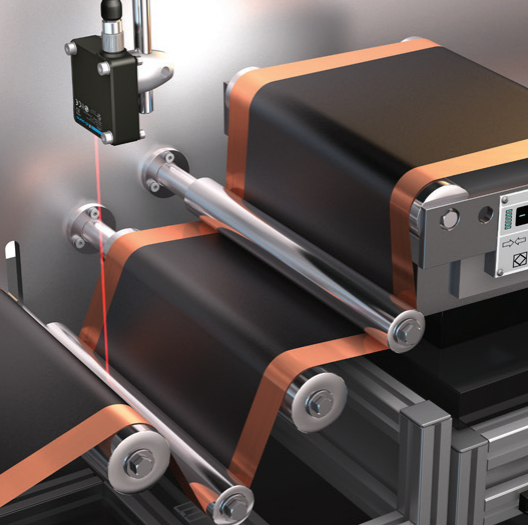

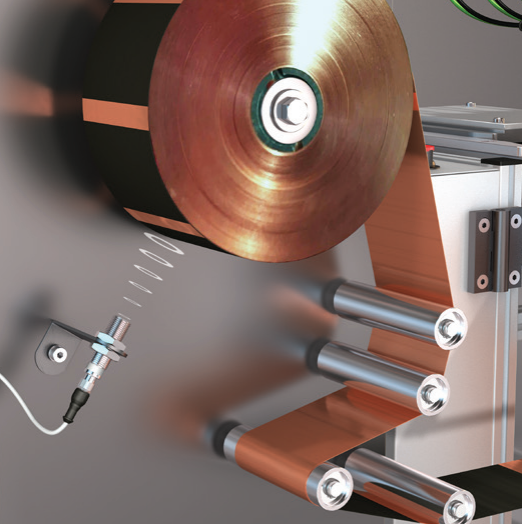

活套控制

在轧光机中,必须确定电极膜的垂度。LAT-52 系列的光学距离传感器可以快速准确地测量张力辊。该传感器具有易于对准的红光激光器和坚固的金属外壳,非常适合此应用。

应用的产品是:光学距离传感器 LAT52-500IU-B5

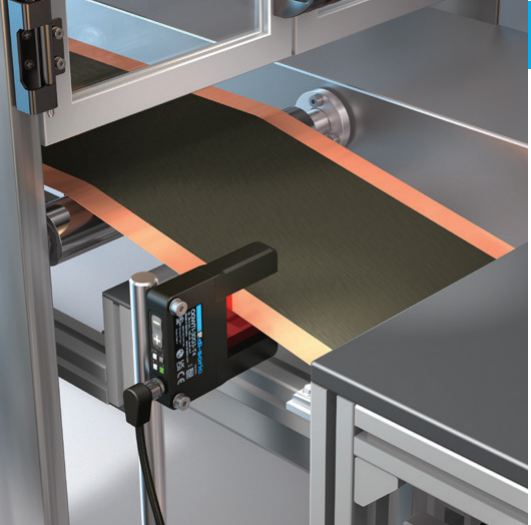

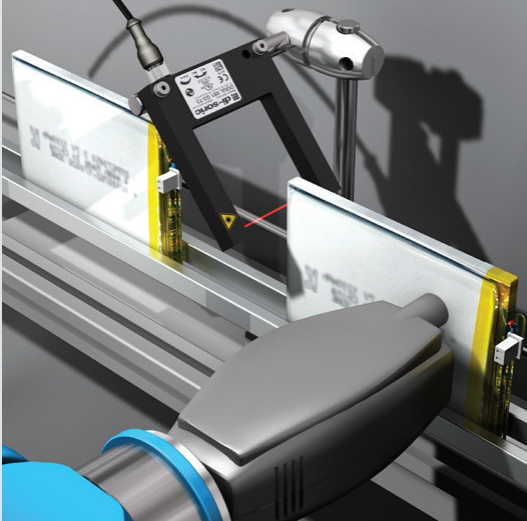

幅边监测

用纵切机切割电极。切割前,必须监测电极的位置。OGWTI 系列的紧凑型框型光电开关在阴影传感器模式下检查薄膜的边缘位置。该位置可以通过两个快速开关量输出端或作为 IO-Link 过程值进行评估。

应用的产品是:框型光电开关OGWTI-30G3-T4

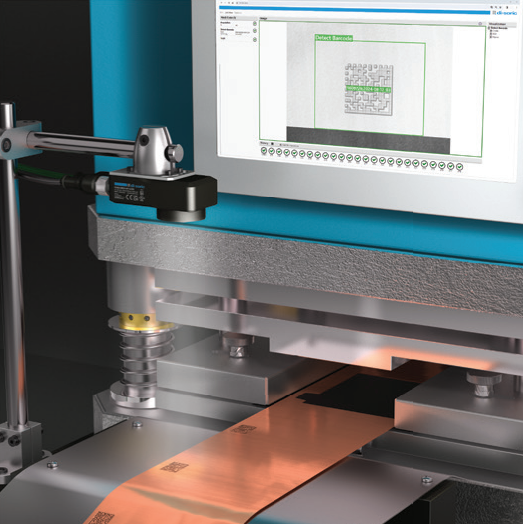

电解质涂层位置

在电解质的连续涂覆中,通过 CS60-BM38-EP15/300 检查电解质在铜箔上的位置。为了确保高精度,凭借可换镜头,图像部分被选择得非常小。CS60 检测电解质的移动,并相应地校正涂层位置。

通过 CS60 的自由运行选项,也可以测试连续材料。

应用到产品是:视觉传感器CS-60

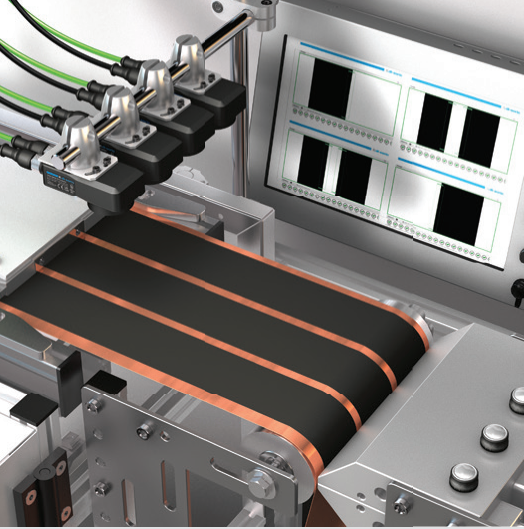

连续识别电极

在电池单格的生产中,可追溯性降低了废品率。为此,每个电极在铜侧都标有激光雕刻的 DMC。凭借其可换镜头,我们的 ID600 固定式阅读器可以适应所需的设置,并且由于升级了许可证 ID Pro,即使在困难的背景条件下,也可以可靠地

读取直接标记的代码。

用到的产品是:固定式 ID 阅读器ID-600

单格电池生产

在单格电池的生产中,辊径控制、裂纹检查、皮带导向和机器状态的可见性至关重要。

我们的解决方案有助于优化重要流程并改善材料进料。例如,我们可以通过测量传感器来优化垂度控制,以确保单格电池的制造均匀无偏差。

这确保了精确的材料加工、早期发现缺陷和顺利的生产过程。 对机器参数的持续监控确保了电池单格的质量,并最大限度地提高了生产效率。

用到的产品是:超声波传感器US 18 M 800 IU-B4

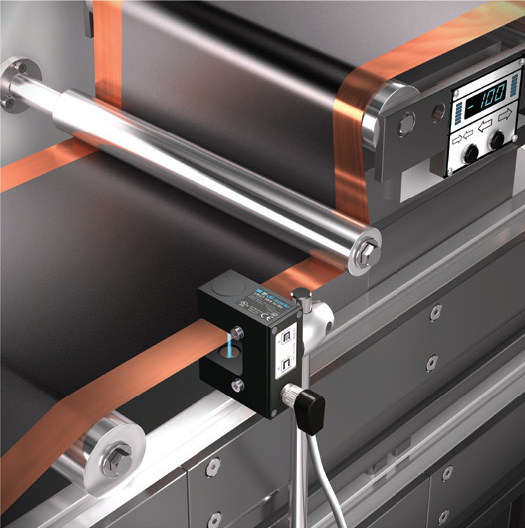

幅边控制

电池单格的薄膜材料在绕制机中从卷轴上展开并进一步加工。超声波槽型传感器 USGT 确定幅边的确切位置。传感器有一个模拟输出端,将位置传输到控制器。传感器信号得以控制幅边。

应用到的产品是:超声波槽形传感器USGT 30/8 IU-B4

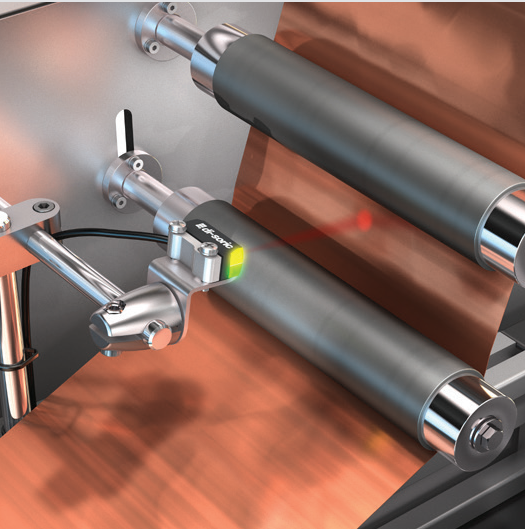

裂纹检查

电池单格的薄膜材料被卷绕在卷筒上,并用绕制机以高带速加工。如果其中一个薄膜破裂,必须立即停止机器。O-21 系列具有背景抑制功能的紧凑型漫反射传感器用于检测带材裂纹。 传感器需要很小的安装空间,响应时间短。

用到的产品是:光学传感器OH21-50PS-2C

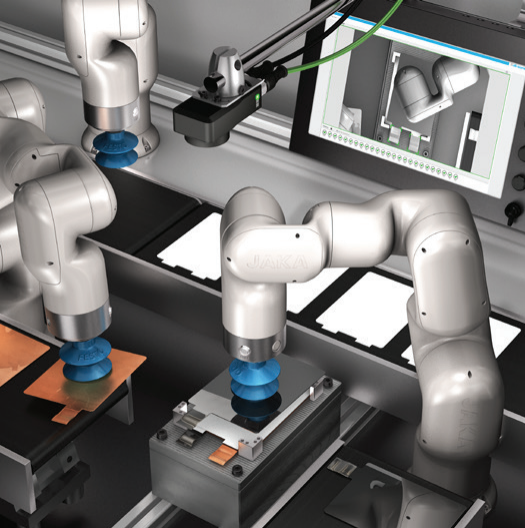

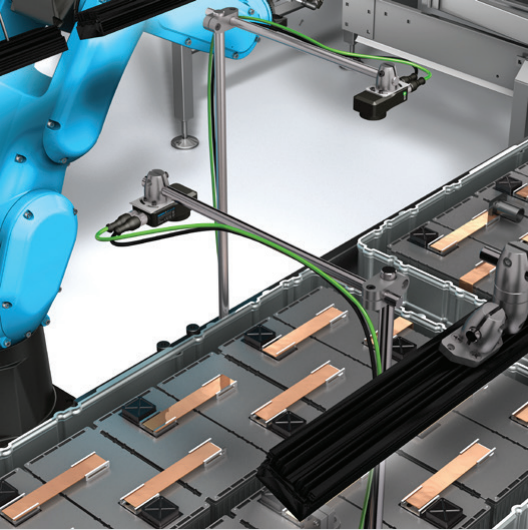

软包电池堆垛

CS60 视觉传感器在堆叠过程中已经检测到电极刀片的正确位置。凭借 nVision-i 中的简单参数化,CS60 可以检测到错位或扭曲,并将校正系数发送给机器人,以便它可以对齐电极或分离器。

用到的产品是:视觉传感器CS-60

模块生产

在模块生产中,必须对供应的电池单格进行定位和监控,以便将其正确组装成模块。

在安装连接板之前,配量粘合剂或密封剂并装到外壳上。然后用螺栓拧紧连接板。

使用我们的产品,您可以确保电池单格被精确放置、粘合剂位置正确以及螺栓的可靠和连续供给。

组件的精确定位在模块生产中至关重要。我们的传感器和视觉传感器可确保您的流程具有高性能和高质量。

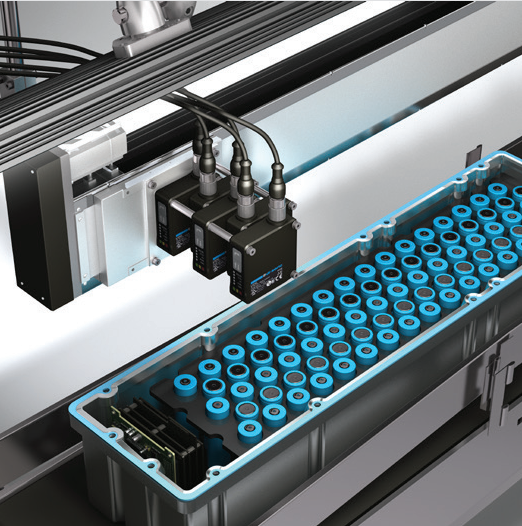

电池单格定位

在测试机中,软包电池通过输送线进给。电池必须精确地放置在测试站中。OGUL 系列的激光叉形光栅用于位置控制。传感器的小激光光斑可实现模块的精确位置控制。 内置叉形光栅,并可立即投入使用,无需复杂的机械校准。

应用到的产品是:槽型光电开关OGUL 051 G3-T3

高度测定

工业机器人完全自动地将电池单格放置在电池模块的外壳中。为了进一步加工,必须确保模块处于相同的高度。 LAT-52 系列的激光距离传感器可以确定模块在 0.01 mm 网格中的确切位置。LAT52-80IU-B5 高分辨率款型,测量范围

30mm 以上,并且结构紧凑,可节省安装空间。

应用的产品:光学距离传感器LAT52-80IU-RB5

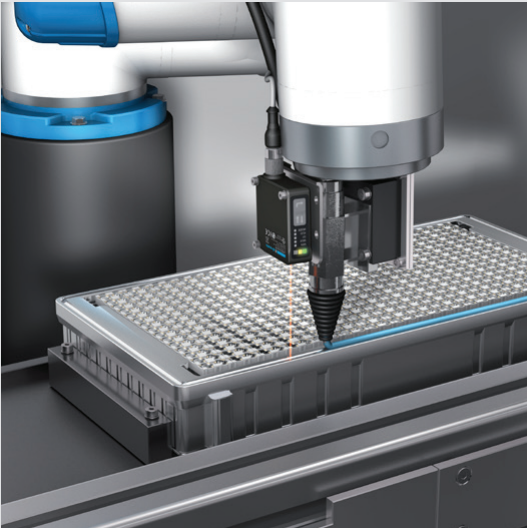

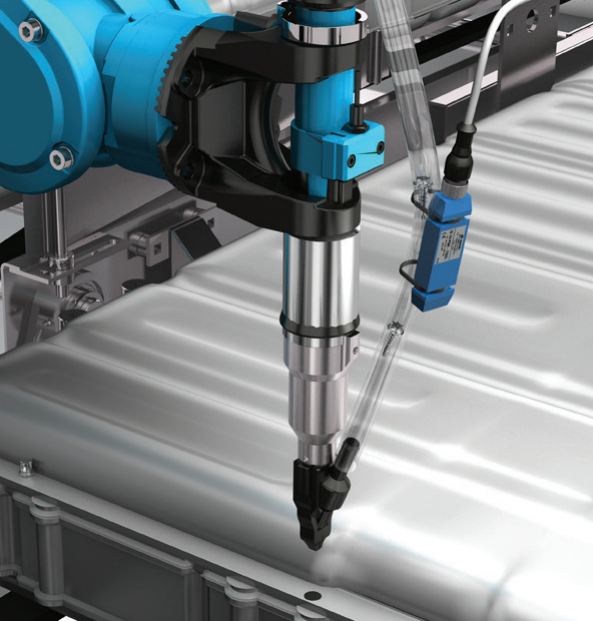

粘贴距离调节

机器人控制电池模块的粘合和密封非常重要。为了保证高质量和耐用性,在涂抹胶粘剂时,胶嘴与物体之间必须始终保持最佳距离。这样亚毫米级别的距离测量由光学距离传感器实现。LAT-52 结构型式十分紧凑,可以安装在

胶嘴附近的位置。

应用的产品是:光学距离传感器LAT52-200IU-B5

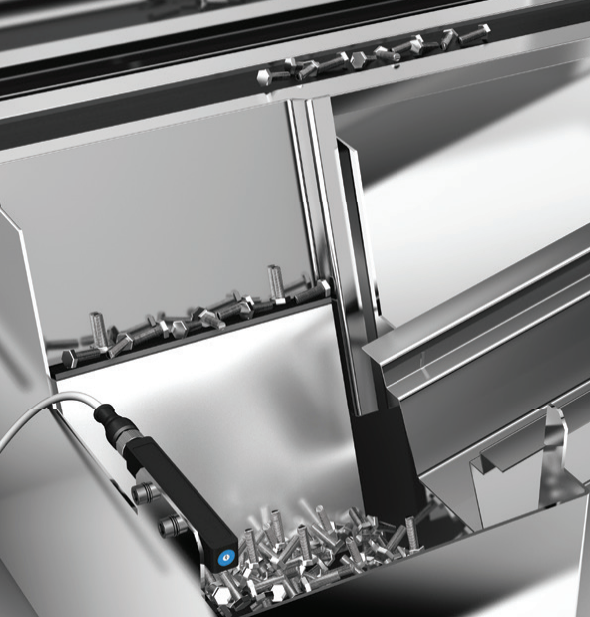

阶梯式给料机料位

超声波传感器 US Q12 M 400 XP G3-T4 甚至能识别阶梯式给料机中螺母和螺丝之类的光亮零件,不会出任何纰漏。通过电位计直观地设置传感器。如果低于设定装填高度,传感器就会进行切换并且补充输送物料。阶梯式给料机狭窄的声束和特殊的物位评估方式提供极高的功能可靠性。

应用:超声波传感器US Q12 M 400 XP G3-T4

液位光学可视化

应用:信号灯SB-RGB-481-K-B5

螺栓识别

电池模块的重要部件用螺栓连接固定。自动拧紧时,螺栓被送入供料软管。IS 系列感应式软管传感器检测快速移动的螺栓。紧凑型传感器可以非常容易和灵活地适应不同的软管横截面。使用线缆扎带,可

以连接到不同直径的软管上。

应用:管型传感器IS 70 PSK-TSSL

电池单格代码分配

电池模块由几个电池单格组成,必须明确分配以实现可追溯性。为此,数据矩阵代码附在模块外壳和每个电池单格上。ID-600 读取电池单格的代码大视场和小的直接标记代码具有挑战性。

强大的代码算法即使在低分辨率下也能可靠地读取直接标记代码。可以在一个图像中捕获多个代码,使用 nVision-i 中的逻辑功能将其链接到模块代码并发送到 PLC。

通过可换镜头,ID-600 的视场可以根据不同的模块尺寸进行调整。

应用:固定式 ID 阅读器ID-600

电池组生产

在电池组生产过程中,几个电池模块被组装成一个即装即用的电池组。最终组装需要识别、放置和连接电气和机械组件。

在电池组生产中,紧固螺栓的精准供给以及电池组的完整性和位置检测至关重要。di-soric 产品可确保组件的正确

组装以及车辆电池的安全和永久运行。视觉和 ID 解决方案可以可靠地读取提供的电池模块和准

备安装的电池组上的代码和纯文本。可靠的代码识别可提高可追溯性并支持质量保证。

重型电池组通常由无人驾驶运输系统运输。紧凑型信号灯为工人可视化移动制造系统的状态。

螺栓识别

电池模块通过机器人拧入电池组的外壳中。感应式环形传感器最适合用于螺栓机器人中的螺栓识别。IRSD 系列传感器非常可靠,机械坚固。传感器具有用于配置和诊断的 IO-Link

接口。IO-Link 诊断系统支持定制的服务周期,可在设备生产中进行远程维护。

应用:电感式环形传感器IRSD-15-G3-B4

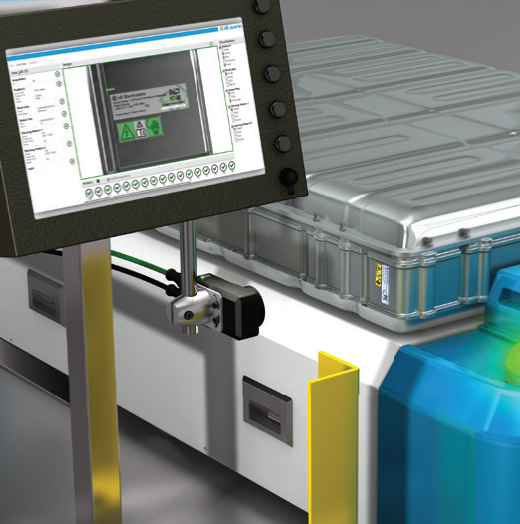

标签和安全标志最终检查/完整性检查和位置检查

单个电池模块插入电池组。在内部连接之前,再次检查电池

组的完整性和模块的位置。为此,CS60 控制接触点的预定义

位置和所有电池模块的存在性。如果需要,CS60 还可以读取

模块顶部的直接标记代码。

借助代码读取和 OCR 许可证,读取标签的内容并与纯文本进

行比较。此外,模式识别会检查安全符号,这样就不会交付

标签有缺陷的电池组。

应用:视觉传感器CS-60

信号灯无人驾驶运输系统 (AGV)

在生产中,重型电池组通过 AGV 运输到各个装配步骤。 当车辆侧向移动时,AGV 上的红色 SBP-RGB 信号灯会向工作人员发出信号。在生产过程中,电池组被机械地固定在

AGV 上,由机器人进行加工。绿色 SBP RGB 表示机器进程正常工作。

应用:信号灯SBP-RGB-R50D-B5